Die größten Verluste in der Fertigung.

In der Fertigung gibt es sechs Hauptursachen für Ineffizienz. Diese Verluste sind entscheidend für die Identifizierung von Verbesserungspotenzialen und die Steigerung der Produktivität.

Ausfälle

Verluste durch Geräteausfälle, wie Werkzeugbruch oder Maschinenschäden, die zu ungeplanter Stillstandszeit führen.

Rüstzeiten

Zeit, die für Einrichtungs-, Umrüst- oder Einstellvorgänge verloren geht.

Kurze Stopps

Kleinere, häufige Pausen, die typischerweise weniger als fünf Minuten dauern und keine Wartung erfordern.

Reduzierte Geschwindigkeit

Wenn eine Maschine mit einer niedrigeren Geschwindigkeit als ihrer maximal möglichen oder Soll-Geschwindigkeit läuft.

Ausschuss & Nacharbeit

Verluste durch fehlerhafte Produkte, die neu bearbeitet oder entsorgt werden müssen.

Anlaufverluste

Produktionsverluste, die beim Hochfahren einer Maschine oder zu Beginn einer Schicht auftreten.

Die Gesamtanlageneffektivität

Die Gesamtanlageneffektivität, oder OEE (Overall Equipment Effectiveness), ist eine entscheidende Kennzahl zur Messung der Produktivität. Sie quantifiziert Verluste entlang der Produktionszeit.

- Geplanter Stillstand – Pausen, Wartung oder geplante Stillstandzeiten.

- Verfügbarkeitsverlust – Ungeplante Stillstände oder Umrüstzeiten.

- Leistungsverlust – Reduzierte Geschwindigkeit oder kurze Stops.

- Qualitätsverlust – Ausschuss oder Nacharbeit.

hopit Manufacturing im Überblick

Die OEE-Software für kleine und mittlere Unternehmen in der Metall- und Kunststoffindustrie. Einfach, modern und sofort einsatzbereit.

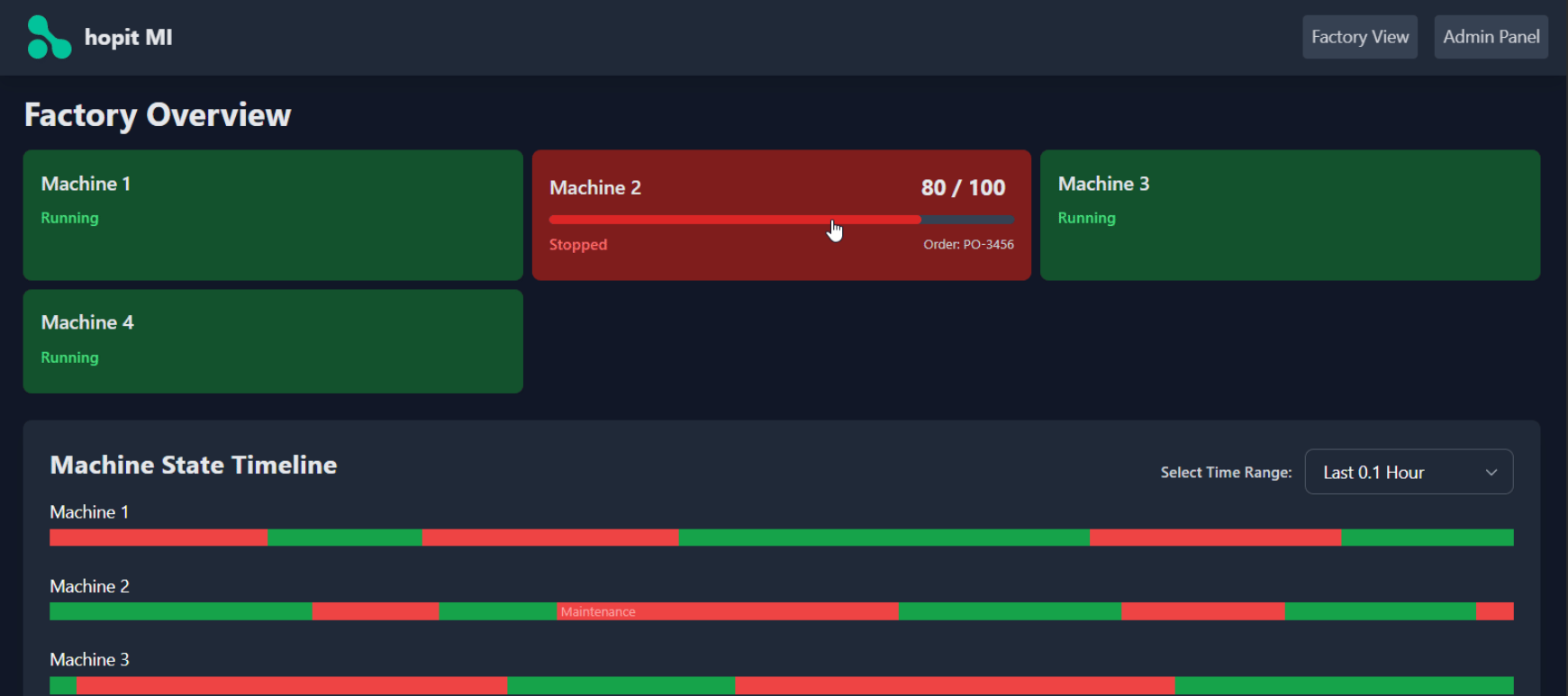

Werksübersicht

Die Werksübersicht zeigt alle Maschinenzustände inklusive zugehöriger Auftragsinformationen. So erhalten Sie eine transparente Übersicht über das gesamte Werk und den aktuellen Produktionsfortschritt – für schnelle Entscheidungen und maximale Effizienz.

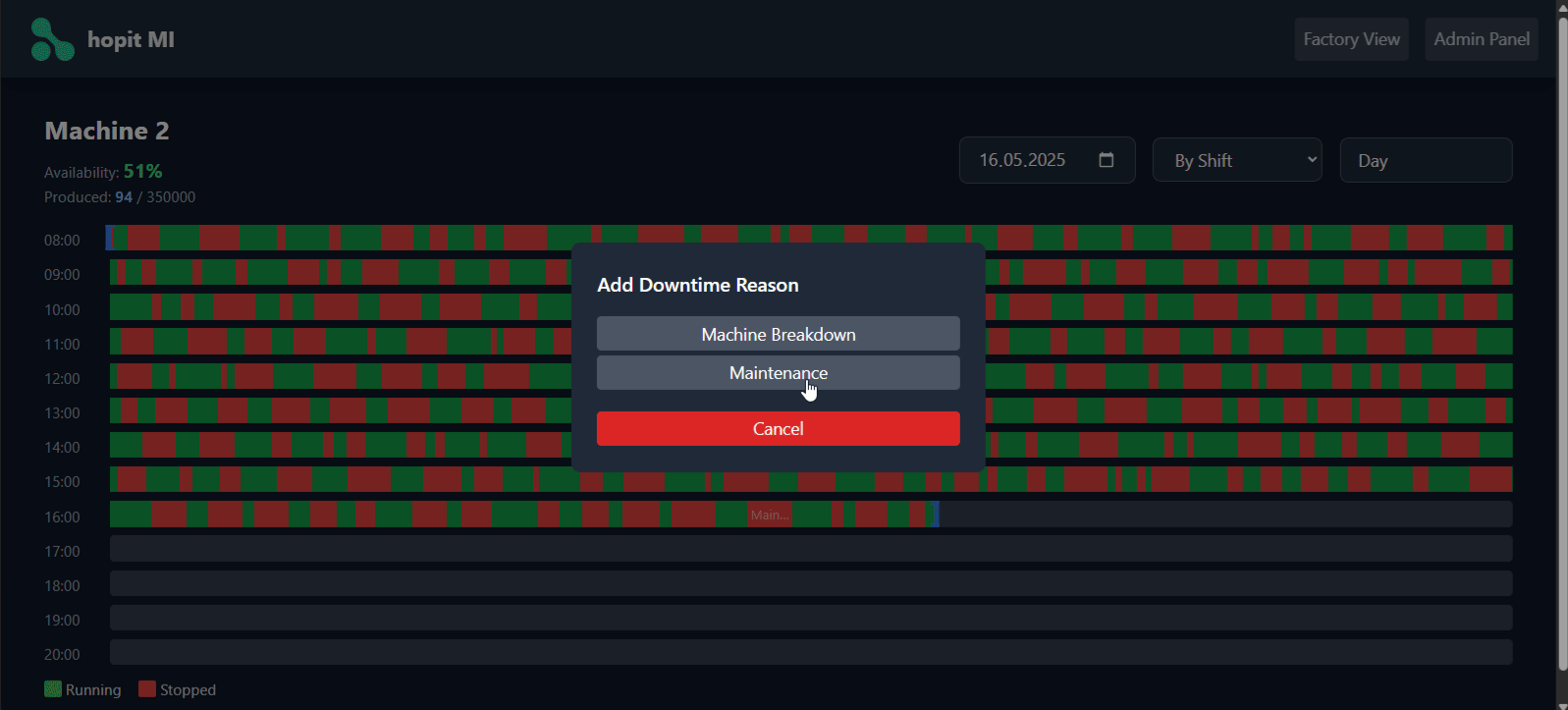

Stillstandserfassung

Mit der digitalen Stillstandserfassung erkennen Sie Produktionsunterbrechungen sofort, analysieren Ursachen und reduzieren ungeplante Ausfälle. So steigern Sie die Anlagenverfügbarkeit und senken Kosten nachhaltig.

Echtzeit-KPIs

Kennzahlen zu Qualität, Leistung und Verfügbarkeit auf einen Blick.

Energiemonitoring

Messung der benötigten Leistungen, um den Energieverbrauch zu reduzieren.

Alarme & Benachrichtigungen

Alarme und Benachrichtigungen in Echtzeit bei fehlerhaften Maschinenzuständen.

Häufig gestellte Fragen

Bereit für eine effizientere Produktion?

Starten Sie innerhalb von 2 Wochen.